Se a França não for o maior produtor deaço na Europa, está a caminho de se tornar líder na descarbonização da sua produção. Como ? Graças à combinação de um mix energético proveniente principalmente da energia nuclear e da instalação de fornos eléctricos, em vez dos tradicionais altos-fornos que aquecem o ferro com coque. Esta derivada de carvão faz da indústria siderúrgica uma das atividades industriais que mais emitem CO2 no mundo. Assim, podemos considerar que a indústria siderúrgica francesa emite até 5% de transmissões de carbono do país.

Para reduzir este custo, ao mesmo tempo que reduz a dependência dos países fornecedores de carvão e coque, a gigante siderúrgica francesa, ArcelorMittal, está a apostar em fornos eléctricos de nova geração. Em Dunquerque, uma das duas maiores plataformas de produção de aço em França, a empresa lançará o construção de um gigantesco forno elétrico a arco. Será capaz de produzir cerca de 2 milhões de toneladas de aço por ano com emissões bastante reduzidas e esta é a primeira vez.

Há uma “pegadinha”

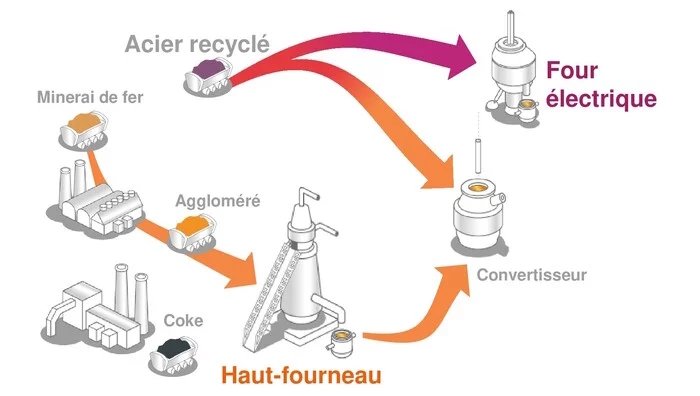

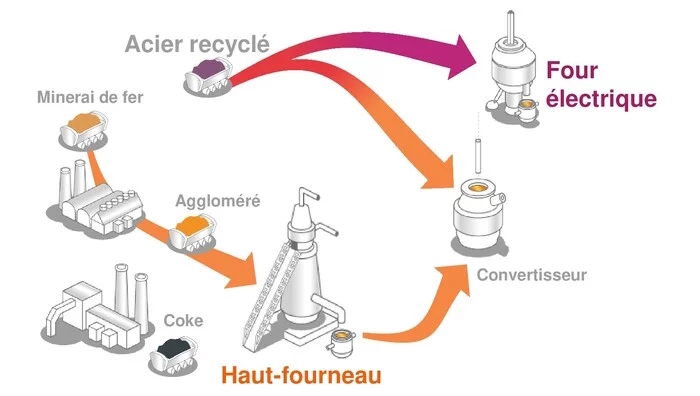

O princípio dos futuros equipamentos contrasta radicalmente com a siderurgia tradicional. Durante mais de um século, o aço foi produzido principalmente em altos-fornos, onde o minério o ferro é reduzido graças ao coque, derivado do carvão. Este processo é baseado na combustão continua o carbono com a poluição que o acompanha. O forno arco elétricoele funciona de forma diferente. Três eletrodos em grafite gerar um arco elétrico capaz de exceder 1.600°C. Esta temperatura garante a ferro fundido da carga metálica.

Mas há um problema, porque inicialmente, ou seja, por volta de 2029, o forno não poderá funcionar em plena capacidade para substituir completamente um forno tradicional. Só poderá transformar sucata, essencialmente de reciclagem e não minério de ferro.

Os altos-fornos tradicionais não estão prestes a desaparecer. Inicialmente, os fornos elétricos permitem apenas a transformação de aço reciclado. ©ArcelorMittal

Para criar aço a partir do minério de ferro, falta-lhe uma qualidade fundamental que só o coque pode alcançar. A explicação é técnica: para criar aço a partir do minério de ferro é preciso transformá-lo em ferro pré-reduzido. Essa é justamente a operação que o coque proporciona ao funcionar como agente redutor químico. Seu carbono reage com óxido de ferro e libera CO2.

Então, para reduzir ainda mais essa dependência do coque, a fabricante pretende conseguir essa redução utilizando hidrogênio de baixo carbono. Em vez de CO2o processo produzirá apenas vapor de água.

Com essa combinação, isso permitirá que o futuro forno produza aço com quase “zero carbono”. Mas ainda não é para amanhã… Ou seja, ohidrogênio continuará sendo a chave para transformar este forno em uma verdadeira ferramenta de produção de aço com “zero carbono” e superar os limites dos atuais fornos elétricos.

Ferro sem carbono graças à energia nuclear

Enquanto se aguarda a chegada deste tijolo adicional, ele está na fonte deenergia eletricidade que é a parte essencial da descarbonização. Com ele, a produção de aço pode assim ser reduzida para cerca de algumas centenas de quilos de CO₂ por tonelada, em comparação com mais de uma tonelada e meia nas configurações tradicionais.

Este desempenho baseia-se numa condição essencial: ter eletricidade abundante, estável e com baixo teor de carbono. E é precisamente aqui que a França tem uma vantagem estrutural decisiva sobre os seus concorrentes, graças à sua frota nuclear.

Na verdade, o país tem um dos conjuntos de eletricidade com emissões mais baixas da Europa, ao mesmo tempo que garante uma produção controlável em grande escala. Para uma instalação que consome muita energia como um forno a arco de várias centenas de toneladas por peça fundida, esta característica é decisiva. Isto é importante para a redução das emissões de carbono, mas também para a competitividade. Isto dependerá agora essencialmente do preço do quilowatt-hora.

50% de ferro proveniente de eletricidade

A ArcelorMittal não é sua primeira tentativa. Para a reciclagem, os fornos elétricos já estão presentes em Le Creusot e Châteauneuf desde os anos 1980/90. Em operação desde 2024, a outra grande instalação equipada com forno elétrico é a de Fos-sur-Mer. Juntos, ainda representam apenas uma parcela minoritária da produção (cerca de 37% do volume total).

Mas com este forno em Dunquerque, estamos a mudar de escala e a siderúrgica aposta na substituição de três dos seus cinco altos-fornos tradicionais até 2030. Com todos estes novos fornos eléctricos, a siderúrgica estima que será capaz de garantir mais de 50% da sua produção apenas com electricidade.

Basicamente, os equipamentos que a ArcelorMittal se prepara para instalar simbolizam uma mudança histórica: aço, material emblemático da era do carvão, entra na era da eletricidade. E em França esta electricidade tem um nome que muda tudo: energia nuclear.